焼結とは?仕組みやメリットデメリットを分かりやすく解説

焼結について詳しく解説。そもそも焼結とは何か、メリットデメリットや仕組みまで網羅的にわかりやすく紹介しています。この記事を読むことで焼結についての理解が深まり、良い製品を作るための鋼材選びができるようになります!

目次

焼結のことを調べていますね?

焼結とは、粉末状の金属を固めたものを融点よりも低い温度で焼き固めて加工する技術になります。

鋳造やプレス加工に適さない金属も扱えるメリットがある一方で、製品の用途によっては、加工方法に適さない場合があるため注意が必要です。

本記事では、焼結の仕組みやメリット・デメリットをまとめて紹介しています。

本記事を読むことで、目的の製品に焼結が適しているのかわかりますので、ぜひ参考にしてください。

焼結での加工で、納得のいく製品を実現しましょう!

焼結とは?【粉末から部品を作る!】

焼結とは、金属の粉末から部品をつくる加工方法です。

焼結には、以下のような特徴があります。

- 加熱により原子同士が接合する現象

- 粉末冶金やセラミック製造で使われる

- 複雑な形状を有する機械部品で広く用いられている

特徴を知ることで使用目的にあっているかが分かりますので、見ていきましょう。

1ー1.加熱により原子同士が接合する現象

焼結は、加熱により原子同士が接合する現象を利用した加工方法です。

固体粉末の集合体を金属が溶ける温度よりも低い800℃~1,300℃で加熱すると、隣り合う原子同士が接合し、焼結体と呼ばれる物体になります。

焼結体は接合と同時に粒子間の隙間が小さく緻密になることから、全体が縮小されるのが特徴です。

1ー2.粉末冶金やセラミック製造で使われる

焼結は、粉末冶金やセラミック製造で使われます。

粉末金属を使った焼結が粉末冶金、ガラスや陶器、コンクリート、セメントなどの粉末を使った焼結がセラミック製造です。

加熱によって焼き固められた段階のものは、「焼結品」と呼ばれます。

1ー3.【焼結製品】複雑な形状を有する機械部品で広く用いられている

焼結は、複雑な形状を有する機械部品で広く用いられる加工方法です。

粉末を加工して加熱するので、溶かした金属を使用する鋳造よりも加工形状の自由度が高い特徴があります。

部品の一体化も可能なため、機械部品に適しているのです。

例をあげると、自動車のエンジン部品や駆動系部品、軸受や小型の歯車など複雑な形状の部品に多く用いられています。

知っておこう!焼結のメリット・デメリット

次に焼結のメリット・デメリットを見ていきましょう。

焼結には粉末金属を使用するため、溶融金属を使用する加工方法にはないメリットがあります。

一方でデメリットもありますので、詳しく知って製品に適しているのか確認が必要です。

メリットとデメリットを知ることで、最適な加工方法を選ぶことができるようになり、無駄なコストが抑えられます。

それでは見ていきましょう。

2ー1.メリット

焼結のメリットは以下の4つです。

- 粉末にできれば基本的にほとんどの材料が扱える

- 素材のロスが少ない

- 形状や配合が自由自在

- 気孔を含むので製品の軽量化が可能

焼結には他の加工方法にはないメリットがありますので、1つずつ見ていきましょう。

2ー1ー1.粉末にできれば基本的にほとんどの材料が扱える

焼結は粉末にできる金属であれば、ほとんどの材料が扱えるメリットがあります。

塊の状態で加工が難しい金属や、タングステンやモリブデンなど高融点材料も成形ができるのです。

またチタンなど、高温状態になると他の元素と反応しやすい材料にも適しています。

2ー1ー2.素材のロスが少ない

焼結は素材のロスが少ないメリットがあります。

焼結は、粉末材料を成形するため成形後の加工を必要としません。

溶融金属を金型に流し入れる鋳造やプレス加工にくらべて歩留まりが良く、後加工をせずに仕上げることができるのが焼結です。

2ー1ー3.形状や配合が自由自在

焼結は形状や配合が自由自在です。

金型に粉末をいれて押し固めますが、粉末材料にワックスなどの有機物を加えて、成形しやすくすることもできます。

液体である溶融金属よりも成形しやすいため、形状の自由度が高いメリットがあります。

また、鉄にニッケルやモリブデンを加えるなど、必要な組成になるように混合機で複数の粉末金属を混ぜて合金を作ることも可能です。

他の加工方法よりも、形状や配合が自由自在にできるのが焼結と言えます。

2ー1ー4.気孔を含むので製品の軽量化が可能

焼結は、気孔を含むので製品の軽量化が可能です。

固体粉末の成形は気孔を含むため、整形後の密度が100%よりも低くなり、部品の重量を軽減できます。

そのため、溶融金属を使用する加工方法よりも、製品を軽量化することが可能です。

2ー2.デメリット

溶融金属を使用する加工方法にないメリットがある焼結ですが、一方でデメリットもあります。

デメリットは以下の2つです。

- 粉末にするので材料によっては高コストになる

- 強度等の機械的性質に劣る

部品の用途やコストによっては向かない場合がありますので、1つずつ確認しましょう。

2ー2ー1.粉末にするので材料によっては高コストになる

焼結は、金属を粉末にするので材料によっては高コストになります。

金属は塊状よりも粉末状の方が価格が高くなるため、鋳造やプレス加工よりも原料価格が高くなってしまうのです。

そのため、高コストになるデメリットがあります。

2ー2ー2.強度等の機械的性質に劣る

焼結は、鋳造やプレス加工にくらべ強度等の機械的性質に劣ります。

粉末は成形時に気孔を含むため、密度が100%よりも小さくなり、軽量になると共に強度が下がるデメリットがあるのです。

また粉末の成形は気孔のばらつきがでるため、部分的に強度が異なったり、重心にばらつきがでることがあります。

【図解】焼結の仕組みをわかりやすく解説!

焼結の特徴と、メリット・デメリットを見てきました。

次に焼結の仕組みを紹介します。

仕組みを知ることで、どのように成形するのかが分かりますので、確認しましょう。

3ー1.拡散現象により粉末金属が接合する

焼結は、拡散現象により粉末金属が接合します。

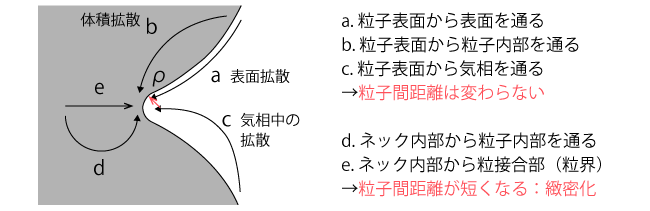

固体粉末の表面は、原子・分子・イオンが結合していないため非常に不安定です。

不安定な状況になると、固体粉末は表面積を減らすために物質が移動する拡散という現象が起こります。

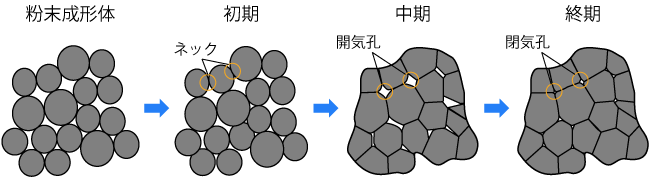

固体粉末が高温にさらされると、ネックと呼ばれる結合部が形成されます。

粉末粒子の表面や結合部から物質が移動して、ネック表面に原子・イオン・分子が拡散しネックが大きくなり、全体の表面積が減少するのです。

焼結の初期、中期、終期とネックが大きくなることで、密度が上昇し緻密化します。

ネックを大きくする拡散経路は主に5つあります。

上記の経路によって、物質が拡散してネックが大きくなり粉末金属が接合するのです。

焼結の工程はシンプル!【4ステップで解説】

焼結の仕組みがわかったところで、具体的な作業工程を確認しましょう。

焼結の工程には4つのステップがあります。

- ステップ1.配合・混合

- ステップ2.加工

- ステップ3.焼結

- ステップ4.後工程

工程を知ることで鋳造やプレス加工との大きな違いがわかります。

1つずつ見ていきましょう。

ステップ1.配合・混合

焼結は、製造する部品の性質に合わせて、粉末金属を決められた割合で配合します。

焼結が難しい材料は、影響が出ない範囲で焼結助剤と呼ばれる不純物を加えることで焼結しやすくすることも。

粉末金属や焼結助剤は、混合機で均一に混ぜ合わせます。

ステップ2.加工

粉末を配合・混合したら、成形加工をします。

金型に金属粉を充填して上下方向から加圧することで、金属粉を押し固めるのです。

粉末金属を型で成形加工したものを、粉末成形体やグリーン体と呼びます。

成形加工をしたら、焼結に入ります。

ステップ3.焼結

形成加工した段階の成形体はもろく、手で簡単に割れるほどです。

金属が溶ける温度より低い800℃~1300℃程の焼結炉で加熱することで、焼き固まります。

加熱することで粉末金属に拡散現象が起こり、接合して強くなるのです。

焼結炉内はガスで満されているため、成形品の酸化を防ぐことができます。

ステップ4.後工程

焼結をしたら、必要に応じて加工をします。

寸法制度が必要な場合は再び金型にセットして圧力を加え、強度をさらに向上させる場合は、浸炭焼入・高周波焼入を行うのです。

焼結は粉末金属を使用するためバリが少なく、鋳造やプレス加工に比べると、成形後の機械加工が少ない加工方法と言えます。

焼結に使う粉末金属はどう作成する?【3つの方法を紹介】

これまで紹介した焼結に使う粉末金属が、どうやって作成されるのかをご紹介します。

粉末金属の作成方法は以下の3つです。

- アトマイズ法

- 酸化物還元法

- 電解法

では、1つずつ見ていきましょう。

5ー1.アトマイズ法

1つ目の作成方法は、アトマイズ法です。

アトマイズ法は、溶かした金属をルツボに流し込んで、高圧ガスや水を吹き付けることで粉末金属を作ります。

ルツボ底面の小さな穴から流れ出た溶融金属に、高圧ガスや水を吹付けることで、溶けた金属が飛散して凝固することで粉末状になるのです。

アトマイズ法は、炭素鋼・ステンレス鋼・高速度鋼・ジュラルミン・チタン合金などの合金粉末を作るのに用いられます。

5ー2.酸化物還元法

2つ目の方法は、酸化物還元法です。

微細な酸化物粉を水素や一酸化炭素、アンモニア分解ガスなどの気体で還元する方法で、鉄粉・銅粉の作成に用いられます。

還元温度や時間によって粒の大きさ調整が行えるため、成形性や焼結性が良い粉末金属を作成することが可能です。

5ー3.電解法

3つ目の方法は、電解法です。

電解法は、電気分解により粉末を析出させて、粉末金属を作成します。

採取した金属粉を洗浄した後に中和処理を行ない、脱水・乾燥をすることで粉末金属ができるのです。

焼結にお困りの場合は鋼の専門商社へ相談もアリ!

ここまで、焼結についてメリット・デメリットや仕組みについてわかりやすく解説してきました。

とは言っても、やっぱり焼結について不安な方は、鋼の専門商社に相談しましょう。

焼結は、材料を問わず形状が自由かつ軽量というメリットがありますが、製品によっては適さない場合もあります。

まずは、鋼のプロへ相談することをオススメします。

6ー1.クマガイ特殊鋼株式会社

クマガイ特殊鋼株式会社は、豊富な加工技術により目的に合った加工方法や鋼材の提案、設計、加工、検査まで行ってくれます。

焼結に詳しい加工方法が分からない、製品にどの加工方法がもっとも適しているのか、どんな鋼材を使用すれば良いのかなどの疑問は、クマガイ特殊鋼株式会社へ相談しましょう。

まとめ

焼結とは、粉末状の材料から金属やセラミックを成形する技術です。

粉末にできればどんな材料でも扱えて、素材のロスがないなどのメリットもあります。

一方で、加工の過程で気孔を含むため強度や耐久性に劣るというデメリットがあるので注意が必要です。

本記事を参考に、部品にあった方法で金属加工を成功させましょう。

もしも焼結でお困りの場合は、ぜひクマガイ特殊鋼株式会社までご相談ください!

鋼のプロとしてサポート致します。