圧入とは?精密機器の圧入事例や専用機器などを解説

圧入は金属の接合に分類される材料的接合、科学的接合、機械的接合の3種類の中の機械的接合のひとつであり、圧入は穴側と差し込み側の部材の両方の反発し合う圧力によって、強く接合されます。今回は、圧入の用途や特徴、メリット、デメリットについて解説していきます。

目次

圧入とは?

圧入とは、そもそも建設工事や土木工事の杭の打ち抜きにおいて、地中に埋めこまれている杭をつかみながら、その引き抜き抵抗力を反力として、次の杭を静荷重によって地中に埋め込んでいく工法をいいます。

しかし、今回の圧入加工は、金属加工で行われる圧入について解説していきます。

金属の加工分類においては、「成形」「切削」「接合」に分けることができますが、その中の「接合」に関して、さらに溶接やロウ付けなどの材料的接合、接着などの科学的接合、ネジ固定などの機械的接合の3種類に分類されます。

機械的接合には、ネジ固定、焼バメ、カシメといった接合方法がありますが、圧入加工はそうした機械的接合と呼ばれるもののひとつとして分類されています。

ナット、スペーサー、ビスなどの部材を金属板に加圧して挿入することによって、穴側の部材と差し込み側の部材の両方で反発し合うような圧力が発生し、その結果強く接合されます。

圧入加工する場合、その多くはプレス機などの専用機械によって行われますが、金属板にナットやネジなどを押し込みますから、金属板にはかなりの圧力が加わります。

ですから、金属板はその圧力に耐えるだけの強度が必要になりますが、圧力で押し込んで固定するためには、材料の切り口穴寸法に対して、わずかに大きいサイズの部材を強い圧力で挿入して固定します。

圧入加工の特徴

圧入加工は、材料が挿入圧力に負けないように調整しながら、圧入を行うための技術が必要ですし、加工後の仕上がりなども考慮しながら、部材選びをしなければなりません。

また、圧入加工は金属だけでなく、樹脂やゴムといった素材に対しても行うことができる加工方法です。

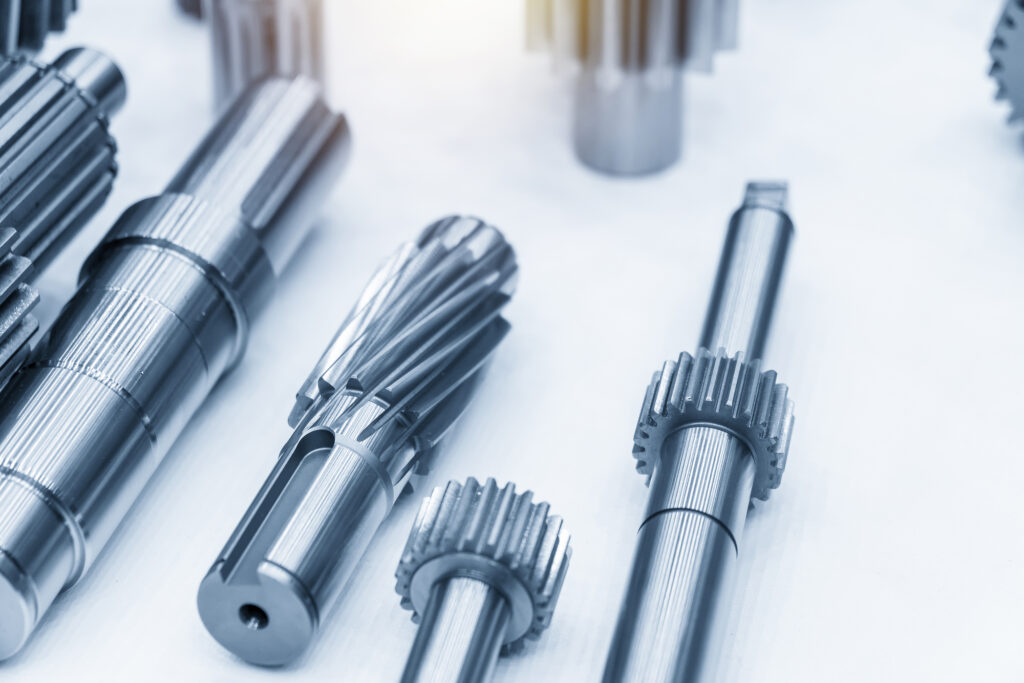

圧入は、一般的に成形やシャフトと円板状の部品の接合に用いられますが、この形状の材料を切削加工や鍛造加工だと、加工性は難しく高価になります。

切削加工や鍛造加工では、加工時間も長くなってしまいますが、そんな場合、圧入加工による成形の方が時間も短縮できて効果的です。

圧入できる部材の大きさは、直径3mmの小型のものから大型のものまで幅広く、用途に合わせてさまざまなサイズで対応する工具や機械が使われています。

圧入加工は、シャフトなどの部材を金属板に押し込むような単純な加工だと思われがちですが、実際には金属板と差し込む側の厚みや種類、穴や差し込む側のサイズなどを十分考慮しながら的確に加工する必要があります。

また、実際に圧入するときに管理できる数値は、荷重、ストローク、速度、時間といったもので、現在ではそれらの複数を組み合わせて、さらに時系列表示するようになっています。

圧入の専用機器

圧入では、プレス機によってシャフトを円盤状部品の穴に押し込んで接合します。締め代を解消するために、シャフトの直径は縮み、穴の直径は膨らみますから、両者の間には大きな圧力が生じますが、その接触圧力によって互いに強固に接合できます。

圧入加工する場合、多くはプレス機などの専用機械によって行われます。圧入は素材の種類や形状など、それらに合った専用の圧入機器を使用します。

手作業で行うハンディータイプのものから、大型の機械までそれぞれで、圧入加工は単体ではなく、旋盤加工などの他の加工方法と組み合わせて行われることも多いです。

また、気密リーク検査機によって製品内部に漏れがないかを検査する機械もあります。この機械では高圧と低圧を切り替えて検査できるようになっています。

圧入の用途

圧入は、鉄、アルミ、ステンレスといった金属に対し、ネジ、ビズ、スペーサーなどを加圧することによって取り付ける加工です。

圧入はピンの成形やシャフトと円盤上の部品との接合に利用され、接合する部品としては、圧入する際に、均一に力を加える必要があるため円形のものが大半です。

圧入の用途としては、シャフトとプレス打ち抜き、歯車など軽負荷部品の接合や、ベースの穴にピンを圧入、転がり軸受けの内輪とシャフトの接合、外輪とハウジングの接合といったものがあります。

圧入加工できる材質は、金属系だけでなく、ゴムや樹脂も可能ですが、ゴムの場合はゴム自体の反力があることから、圧入の深さを安定させることが難しいとされています。

圧入のメリット

圧入加工には、解体のしやすさなど多くのメリットがありますが、その中から下記の5つのメリットを紹介します。

・仕上がり

・解体がしやすい

・異種の部材でも問題ない

・接着材を使用できる

・接合部で破断が進むのを抑えることができる

圧入のメリット①仕上がり

圧入加工のメリットの一つとして、他の接合の種類よりも仕上がりがきれいなことがあげられます。

圧入加工は、熱で溶かして接合する溶接などと比べると、板金が歪むなどの影響が少なく、仕上がりもきれいだという特徴があります。

圧入のメリット②解体がしやすい

圧入加工は、焼バメなどの他の加工方法と比べると解体がしやすいという特徴があります。焼バメでは、一度接合してしまうと解体するのは困難ですが、圧入加工では必要に応じて解体することがそれほど難しくありません。

また、圧入加工は素材の大きさにもよりますが、小型のものなどは簡単な工具でも行えるケースが多いというメリットがあります。

圧入のメリット③異種の部材でも問題ない

圧入加工は、同じ種類の部材はもちろん、異なる金属部材同士など、違う種類の部材でも問題なく加工することができます。

圧入のメリット④接着材を使用できる

溶接や焼バメなどでは、接着剤を使用することができませんが、圧入加工では、接合強度を高めるために、素材に合った種類の接着剤を塗布してから圧入することができます。

そのため、圧力による接合だけでなく、接着剤を併用することでさらに強力な接合力を得ることができます。

圧入のメリット⑤接合部で破断が進むのを抑えることができる

溶接のように素材同士を溶かしてつなげる場合、接合部で部材が破損すれば全体に影響してしまいます。

しかし、圧入加工の場合、素材同士を溶かして接合するわけではありませんから、片方の部材が破断しても、もう片方の部材には影響が出にくいというメリットがあります。

そのため、もし片方の部材が破断しても、破断した部材のみの取替えですみますから、コスト的な利点もあります。

圧入のデメリット

圧入には、メリットだけでなくデメリットもありますが、高温に弱いなど下記の3つのデメリットについて紹介します。

・高温に弱い

・加工に時間がかかる

・不連続な形状が生まれやすい

圧入のデメリット①高温に弱い

金属板などは、穴側の材質が熱膨張率(温度の変化で膨張する割合)が、差し込む側の部材の熱膨張率よりも大きい場合は、高温によって接合がうまくいかなくなるので注意が必要です。

圧入のデメリット②加工に時間がかかる

圧入加工は、差し込み部材の形状は円が多いのですが、削る部分が多い時は加工に時間がかかりコストパフォーマンスが落ちてしまいます。

円形に削る場合、サイズの通りに正確な円形を加工できないといった失敗により、時間だけでなく材料費もかかってしまい、割高になりやすいという欠点があります。

また、接合部の信頼性を高めるために多くの部材や加工処理が必要ですから、コストがかかりやすいというデメリットがあります。

圧入のデメリット③不連続な形状が生まれやすい

圧入加工は、継ぎ手が重ね継ぎ手になりやすく、溶接などの他の接合方法と比べると、継ぎ手の密度が低く、形状や機械全体の影響が出やすくなります。

精密機器の圧入事例

圧入加工の加工事例には、モリブデンのパンチ圧入や精密機械でのバネの圧入、ジンコートのセルスペーサーの圧入などがあります。

精密機械でのバネの圧入は、本体に傷がつけられませんから、手作業で途中まで挿入してからハンドプレスを使って圧入していきます。

しかし、これらの作業は500回以上同じ作業をすると、手や肩が疲れてしまいますから、最近では圧入作業の自動化が進んでいます。

まとめ

今回は、機械的接合のひとつである圧入加工について、その特徴や目的、メリット、デメリットに関することを紹介しました。

- 圧入とは、ナット、スペーサー、ビスなどの部材を金属板に加圧して挿入することによって、穴側の部材と差し込み側の部材の両方で反発し合うような圧力が発生し、その結果強く接合される加工方法です。

- 圧入加工は、材料が挿入圧力に負けないように調整しながら、圧入を行うための技術が必要で、加工後の仕上がりなどを考慮して部材選びをします。

- 圧入の用途としては、シャフトとプレス打ち抜き、歯車など軽負荷部品の接合や、ベースの穴にピンを圧入、転がり軸受けの内輪とシャフトの接合、外輪とハウジングの接合といったものがあります。

- 圧入加工は、解体のしやすさや、異種の部材でも問題ないなど多くのメリットがあり、デメリットとして高温に弱いことや、加工に時間がかかるなどがあります。

- 精密機械でのバネの圧入は、本体に傷がつけられませんから、手作業で途中まで挿入してからハンドプレスを使って圧入していきます。