厚板の曲げ加工について紹介します

今回は、鋼材の曲げ加工について紹介します。ここでは冷延材などの薄板ではなく、6㎜以上の厚板の曲げ加工を主な対象にしています。

目次

曲げ試験と曲げ加工

まず最初に知っていただきたいのは、JIS Z2248で規定されている曲げ試験は、あくまでもその試験片で曲げたときに曲げ部に亀裂を生じないかどうかを判定するもので、実際の曲げ加工で割れないことを保証しているものではないということです。

例えば、SS400では、曲げ性の評価として、内側曲げ半径が厚さの1.5倍で180°曲げ試験をして表面に裂けきずがなければ合格と判定します。試験片の幅は20~50㎜と決められています。厚さは通常、板厚そのものです。

すなわち、例えば板厚12㎜で幅30㎜の試験片を内側半径18㎜で曲げて評価しています。このような形状の試験片を曲げると、試験片の端部はかなり自由に変形するので、反りも発生し、12㎜で幅1mのような広幅のものを曲げるのに比較すると、曲げ部のひずみ量は緩い評価になっています。

実曲げでは、SS400等では試験条件より小さい曲げ半径でも曲がることもありますが、高張力鋼などでは試験条件より大きな半径でしか曲がらないことがあります。

従って、メーカーは曲げ試験半径とは別に、推奨される限界の曲げ半径をカタログ等に記載していることがあります。実際の曲げ加工は、どのように曲げるかでかなり条件が変わります。メーカーは安全側の数値を載せているとも考えられるので、メーカー推奨の限界値よりもう少し小さい曲げ半径でも曲がる可能性はあります。

ただし、割れてもメーカーは責任を取ってくれません。ここは加工会社のノウハウにもなります。 図面上、曲げ半径が板厚と同じ(R=1.0t)で90°曲げになっているものが多くあります。

経験上、軟鋼クラスでは割れずに曲がっている場合も多いですが、板厚が厚い場合や高張力鋼では厳しくなりますし、軟鋼でも保証されたのもではないことは理解しておく必要があります。設計者が素材の実力を理解しないで曲げ半径を記載している場合もありますので注意が必要です。

曲げ加工の種類と内容

曲げ加工方法としては、型曲げやロール曲げ、送り曲げなどいろいろなパターンがあります。

型曲げ・プレス曲げ

比較的薄い鋼板をある曲げ半径で90°に曲げるような場合はプレスブレーキと呼ばれる曲げ機械を使った型曲げが多いです。上下の型が同じような形状で、曲げ部は鋼板と上下の型が密着するような状態になります。

厚板の曲げの場合、上型はRを付けたものになります。このRは要求される曲げRによって、多種類用意することが必要です。下型のダイはV型でこれに沿って曲がりますが、どこまで押し込むかで曲げ角度が変わります。

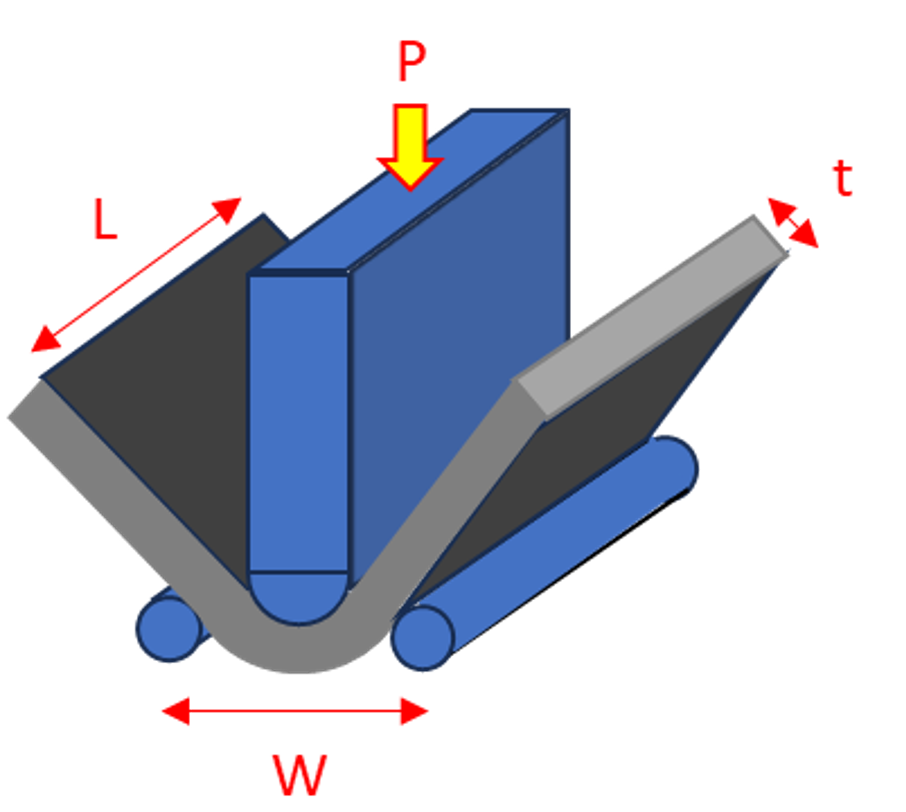

このような曲げはプレス曲げと呼びます。図1は下型のV型の上端部の角に回転するローラーを付けたイメージです。押し込むときに裏面に疵がつきにくくなります。ローラーでなくても曲線にするなどの疵がつかない工夫が必要です。

曲げ加工の時のプレス荷重は曲げ幅、引張強さ、板厚の2乗に比例し、支点間距離に反比例します(式(1))。係数2は多少の誤差を含みもう少し小さくなる傾向があります。

P(ton)=2×L×t2×σB/(W×9800) …(1)

L:曲げ幅(㎜) t:板厚(㎜) σB:引張強さ(MPa) W:下型の間隔(㎜)

型曲げにしても、プレス曲げにしても、重要なのがスプリングバックに対する配慮です。

スプリングバックは鋼材自体が弾性域と呼ばれる、曲げても元通りに戻る範囲を持っていることによります。この弾性域を超えて変形させたときにはじめて曲げ(変形)が進むのです。この弾性域の分が荷重を外した時に少し元に戻って開くのですが、これが、バネが元に戻るのと似ているので、スプリングバックと呼ばれます。

強度の高い鋼材の方が、弾性域が高い歪み域まであるので、スプリングバック量は大きくなります。また、曲げ半径が大きい方が大きくなります。

型曲げでは、型の角度を小さめにしておかないといけませんし、プレス曲げでは、押し込む量を大きめにしないといけません。余分に曲げてしまったものを広げるのは好ましくありませんので、曲げすぎないような工夫が必要です。

ロール曲げ

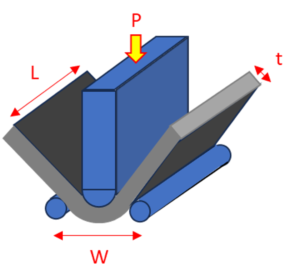

円筒形を作るような曲げや大きい曲げ半径の場合はロール曲げになります。3本のロールの間を通すことによって、変形させます。通常、下2本の駆動ロールと上のロールの相対位置によって曲げ半径が決まります。

先端と後端は3本のロールにかからない部分があるので、同じように曲がりません。このため、端曲げ(はなまげ)といって、事前にプレスなどで曲げておくことが必要になります。最近では、この端曲げもやってくれるロールベンダーもあります。

送り曲げ

送り曲げはプレスで線状に少しずつ曲げていきます。板厚が厚く、曲げRが大きいときに適用されます。

円柱のような形状を作る場合、ロール曲げと違って、1周曲げて1シームで溶接しようとすると上から押して曲げるのが難しくなるので、周を何分割かにするのが一般的です。

円柱ではなく、角度をつける曲げの場合も、図面上、板厚と要求される曲げR、曲げ角度が決まっているので、押す線をどれだけの間隔にするかで、一か所につきどれだけ曲げるかが決まります。押す線の間隔を狭くするほど、曲げRは円弧に近づくのですが、回数が増えて手間がかかるので、公差を考慮し決定することになります

曲げる間隔がゼロに近い究極がロール曲げとも言えますので、ロール曲げは送り曲げの1種とも言えます。

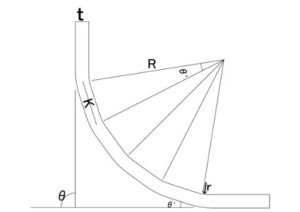

ここで送り曲げの加工の幾何学的関係について記載します。

例えば、図面が板厚(t)30㎜で内側(R)が150㎜、曲げ角度(θ)90°の時、曲げ個所(n)を5本とすると、曲げ間隔(K)は約52㎜、1か所の曲げ角度(θ‘)は18°になります。θ’はスプリングバック後の曲げ角度になります。

図示すると、図4のような関係になります。

これを式で表すと、以下の関係になります。

K=2π(R+t/2)×θ/(360n) …(2)

θ‘=θ/n

1か所の曲げrがRに近い程(大きい程)、曲げ個所nが多い程、曲げ部が滑らかになります。

これらの関係を使って、ほぼ曲げの加工条件が決まりますが実際には誤差も含みますので確認作業が必要です。上記ロール曲げ時の、端曲げ部も同じような方法をとることがあります。

他にぎょう鉄と言って、鋼板極表面をガスバーナーで直線状に加熱し、水冷で収縮させることを繰り返すことによって鋼板を曲げる方法があります。主に、造船業で船体の曲線を作るために培われてきた技術ですが、ノウハウによるところが大きく定量化が難しいので、ここでは省略します。

また、鏡板の製造などにスピニングやプレス加工で3次元的に曲げる方法もありますが、普通の2次元の曲げとは異なるので、これも省略します。

展開寸法

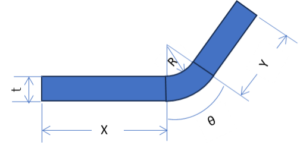

ところで、曲げ加工する際の母材のサイズはどのようになるでしょうか。図5のような曲げ加工材の展開寸法は(3)式のようになります。展開寸法とは曲げ加工前の平らな母材の長さのことを言います。

L=X+Y+2π×(R+α×t)×θ/360 …(3)

L:展開寸法(㎜) X,Y:非曲げ部の長さ(㎜) R:内曲げ半径(㎜)

α:中立軸移動率(0.40~0.45) t:板厚(㎜) θ:曲げ角度(度)

αは、伸びも縮みもしない中立面を表し、理論上は板厚中央の0.5なのですが、実際には中心から内側にずれて0.40~0.45程度になるようです。0.5からのずれは、曲げ半径が小さい方が大きくなりますが、曲げ方にもよりますので、経験値から変更は必要です。

式に書くとややこしいですが、変形している曲げ部の元の長さは、半径が(R+板厚の約半分)の円周の一部と考えているにすぎません。

曲げ加工の注意点

形状、板厚

先の試験片もそうですが、曲げ加工の端部は定常部とやや異なる変形をします。このため、場合によっては曲げ加工後機械仕上げをしたり、曲げ後、端部を切り捨てることも考えられますが、曲げままで使用される場合も多いです。

曲げ部は曲げ外側の表層が伸ばされて、板厚がわずかですが減る方向ですので内曲げ半径+板厚より外曲げ半径は少し大きくなる方向です。曲げ部は板厚が減少していますが、手入れするとさらに減厚してしまうため、曲げ部に疵等が入らないように注意が必要です。

曲げ角度

降伏強度は245N/㎟以上となっています。従って、250 N/㎟のものも有れば、400 N/㎟のものもあり得ます。そうすると、スプリングバック量も変わってきます。なるべく、品質ばらつきの少ない鋼材を使用することが好ましいです。

曲げ割れについて

(1)端部からの割れ

曲げ端部は、割れの発生起点にもなりやすいので、曲げの外側を面取りするような工夫も必要です。特に、限界に近い曲げ半径の場合や、せん断やガス切断で曲げ部が硬化しやすい高張力鋼では効果が大きいです。ガス切断等によるノッチも割れの発生を誘起しやすいので大きい場合は手入れが有効です。その場合も手入れ方向は板厚方向と直角方向が好ましいです。

(2)表面からの割れ

曲げ加工の際、曲げの外側は引張応力、曲げの内側は圧縮応力が働きます。曲げ加工中は外側が伸ばされて、曲げの外側で割れが発生しやすくなります。

限界に近い曲げ半径の場合、曲げの外側に疵等の欠陥があると応力集中してその部分から割れが発生することがありますのでグラインダー手入れが有効です。この際、手入れ時の研削方向は曲げ軸と直角方向にすると割れにくくなります。

また、割れやすい曲げ軸に平行に手入れせざるを得ない場合でも、粗度を細かくすれば割れが回避できる場合があります。

さらに鋼板の圧延方向が分かっている場合、圧延方向と曲げ軸が直角方向になるように曲げる方が、平行方向に曲げるよりも割れにくくなります。これは、介在物のような脆弱部が圧延方向に伸びているため、圧延方向と曲げ軸が同じになると開口しやすくなるためです。

割れ限界に近い曲げ半径での曲げ加工の場合、一旦曲げた後、曲げ角度が不十分だったため、追加で加工すると、割れが発生する場合があり得ます。これは、加工硬化により硬さも上昇し、伸びも減少している鋼材をさらに曲げることになるためです。

同じように、曲げが大きすぎた場合に、広げて戻すという作業も内側の圧縮加工で硬化した部分を引っ張ることになり割れやすくなります。

なるべく一度の曲げで必要な角度がだせるよう、事前の調整が重要です。

温間加工による割れ防止

300~600℃程度で行う温間曲げは、温度を上げることで鋼材の強度を下げて、曲げ荷重を下げる効果と、延性を増やして割れにくくする効果があります。

軟鋼クラスではあまり問題になることはありませんが、高張力鋼などでは強度不足や靭性低下を招くことがありますので、注意が必要です。

なお、もう少し低い200~300℃では青熱脆性と呼ばれる延性の下がる領域があるので、曲げ加工は避けた方がいいです。

熱間加工

高張力鋼、極厚材などで常温では、荷重的にも割れの点からも曲げが不可能な場合、900℃以上で熱間曲げを行うことによって、曲げを可能にします。

しかしながら、高温にすることによって、母材の材質とは別のものに変化しますので、加工後熱処理(焼準、焼入れ焼戻し等)をするのが一般的です。鋼材購入段階で、試験片熱処理を要求して、熱処理後母材が規定の機械的性質を満足することを確認しておくことが必要です。

ひずみ時効

曲げ加工後はひずみが残留しますので、ひずみ時効脆化という長期間でだんだん、靭性が低下する現象が生じます。靭性を必要とする用途では母材靭性に余裕を持たせておくことが必要です。

バウシンガー効果

ロール曲げなどで鋼管成形後、曲げと逆方向の応力が働くと、バウシンガー効果と呼ばれる降伏強度が母材よりも低下する現象がありますので、特に高張力鋼で降伏強度に余裕のない場合は注意が必要です。

以上、曲げ加工および曲げ加工後の材質の変化などについて書いてきました。ほとんどの鋼材は曲げ加工も可能であることを前提に作られていますので、注意点は参考にしつつ有効に活用いただければと思います。