多品種少量生産のメリットとデメリット!効率的な生産方法や課題

多品種少量生産は顧客満足度を向上させる有効な方法です。従来の大量生産と比較したメリット・デメリットや今後解決するべき課題・対策についても詳しく解説します。多様化する顧客ニーズ満たすには、多品種少量生産という生産方法を理解し、効率化させることが必要です。

目次

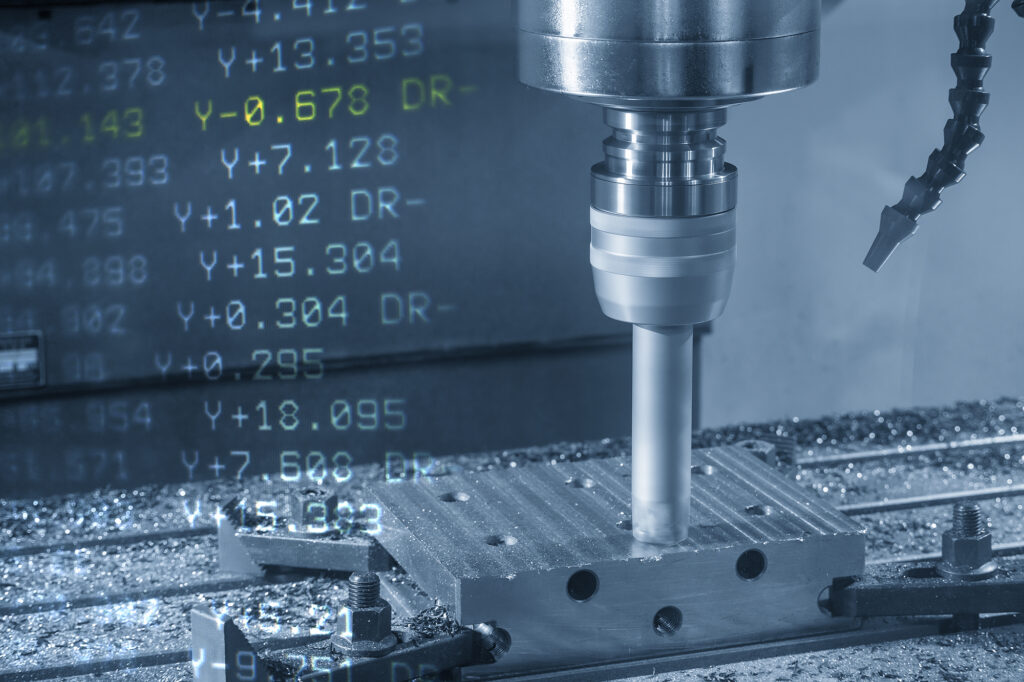

多品種少量生産とは

多品種少量生産とは、顧客のニーズを第一に考え、類似性の低い商品を必要量生産・提供する生産方法のことです。

反対の意味では大量生産があります。同じ商品を大量に作り、コストを抑え、品質の安定化を図るという生産方法です。しかし、目まぐるしく変化する現代において、大量生産はむしろリスクが大きくなってきていると言えるでしょう。

現代の変化と同様に、顧客のニーズの移り変わりも早くなってきています。

多種多様な顧客のニーズにいち早く対応し、顧客に合わせた製品を生産していく方法が多品種少量生産となります。

多品種少量生産のメリットとデメリット

現代の日本は移り変わりが激しい為、顧客ニーズに対応するべく毎年様々な商品が開発・販売されています。その為、日本でも昔に比べて多品種少量生産に取り組む企業が増加しています。

多品種少量生産を検討するにあたり、これまで主流だった大量生産と比較して、多品種少量生産にはどのようなメリット、デメリットがあるのか把握しておくのは大切です。

どちらの生産方法を採用するべきなのか、一つの判断材料になれば幸いです。

多品種少量生産のメリット

多種多様な顧客ニーズに素早く対応する事ができる

顧客のニーズを十分に汲み取った製品を生産する事ができるので、顧客満足度の向上をはかる事ができます。

なぜなら、顧客一人一人に合わせ、品質・コスト・機能・デザインなど希望に沿った製品を提供する事が出来るからです。

大量生産では、顧客の細かいニーズに対応する事は現実的に難しいです。しかし、多品種少量生産ではフットワークの軽さを武器にできる事が大きなメリットとなります。

積極的に顧客ニーズに合わせた提案・改善をすることができ、顧客満足度を第一に考えた製品の提供が可能になります。

顧客目線で見ても、ある程度妥協して大量生産の製品を選びだすよりも、自身のニーズに合わせた提案をしてくれる多品種少量生産の製品の方が満足して頂けるのではないでしょうか。

顧客満足度の向上と信頼が深まる事で、今後の受注の増加にもつながります。

大量の在庫を抱えるリスクが少ない

多品種少量生産は、大量生産に比べ大量の売れ残り在庫を抱えるリスクが少なくなります。

なぜなら、顧客のニーズに合わせた製品を少量(必要量)生産していく方法なので、倉庫が製品で溢れかえる事はありません。自然と在庫が少ない状態を維持する事ができます。

完全受注生産を採用したり、市場動向に合わせて生産量を調整したりと、大量生産に比べ生産の微調整が容易となります。

現代では単一の製品を大量に生産しても、すぐにブームは去り、大量の在庫を抱えてしまうリスクがありますが、多品種少量生産はそのリスクを大きく減らせるメリットがあるのです。

多品種少量生産のデメリット

生産効率低下

多品種少量生産は、大量生産に比べ生産効率は劣ってしまいます。

それは、顧客のニーズに合わせ多品種を製造するにあたり、品種ごとに段取りや生産ラインの変更が必要になってくるからです。

大量生産のラインでは、朝から晩まで止まる事なく製品を製造し続ける事が可能です。一方、多品種少量生産では品種切り替えの度に製品の製造を停止する必要があります。

扱う製品の種類を増やすという事は、それだけ段取りや生産ラインの変更が必要だという事になり、最終的に生産効率が下がる可能性が高まります。

コスト増加の可能性

多品種少量生産は、上記の生産効率の低下も含め、コストが増える可能性が高まります。

なぜなら、原料や資材を仕入れる際、多くの種類の材料を少量づつ仕入れる必要性が生まれる為、同一の材料を大量に、定期的に仕入れる大量生産に比べると割高になってしまうからです。

大量生産に比べ、在庫を抱えるリスクが少ないというメリットの代わりに、コストは割高になるというデメリットが存在する事をしっかりと理解しておく必要があります。

多品種少量生産の課題

多品種少量生産には大きなメリットがある一方、解決すべき課題(デメリット)も多く存在します。

メリットを大きく活かしつつ、デメリットを低減させることが、現代日本の厳しい競争社会で生き残る為に必要だと考えられます。

対策方法の前に、まずは解決すべき問題にはどんなものがあるのか見てみましょう。

多品種少量生産はコストがかかる

先ほど紹介したデメリットで触れたように、多品種少量生産はコストが割高になります。ここでは多品種少量生産において重要な、部品・資材管理について解説します。

多品種少量生産へと方針を変更する事で、部品・資材管理のコストが増える事になります。

なぜなら、部品・資材管理は現場の在庫状況を作業員や事務員が直に確認する必要がある為、在庫品が増える多品種少量生産では、手間の掛かる難しい作業となってしまうからです。

難しく手間の掛かる作業というのは、単純に管理する部品点数が増えるということもありますが、多品種少量生産では適切な在庫量を維持管理する難易度が上がります。

部品や資材は利益を生み出すための材料であり、必要不可欠です。しかし、必要以上に在庫を持つことでデメリットも発生するのです。

・部品・資材在庫が余り資金繰りが難しくなる。

・棚卸し等、在庫管理に掛かる手間が増える為、コストが掛かる。

・在庫を管理する倉庫の維持費が掛かる。

このようなデメリットも生まれる為、イタズラに部品・資材在庫を多く抱える事はコスト増のリスクを増やす事になります。

多品種少量生産では、顧客ごとに生産品を変更する必要がある為、適切な資材管理が難しくなります。

適切な在庫管理を行い、不要なコストを削減する事が一つの重要な課題だと言えるでしょう。

多品種少量生産の純原価も課題である

多品種少量生産では、顧客のニーズに対応するべく、常に開発や仕様変更を行う必要があります。その為、一つの製品を長期間に渡り大量に生産する事は少ないです。

これは言い換えれば、常に新しい事に挑戦している為「何が必要なのか。」「何にどれくらいの費用が掛かるのか。」手探りで進める必要性があるという事になります。

開発や試作品の製作に携わった事がある方ならわかると思いますが、予定通りに進む事はほとんどありません。

打ち合わせや設計段階では上手く行く見通しが立っていても、実際に着手すると思わぬコストが発生したり、新たに必要な材料が出てきたりするものです。

その為、純原価を正しく把握する事が難しく、正確な利益率を算出する事が出来ません。顧客との打ち合わせの際に、予算に合わせた最適なプランの提案も難しくなってしまいます。

繰り返し受注の見込める製品であれば良いのですが、単発の依頼の場合は特に注意が必要です。

純原価を正しく把握する事も多品種少量生産の大きな課題だと言えます。

多品種少量生産の段取り替えの多さも課題

多品種少量生産では、様々な種類の製品を取り扱います。その為、生産する製品を切り替える度に、段取りの変更、生産ラインの変更といった作業が何度も発生する事になります。

この製品の切り替え作業を行っている間、生産ラインは停止しているので製品を作ることはできません。

製品をつくる事が出来ない空白の時間が多く発生してしまうのが多品種少量生産のデメリットとなります。

どんな製品を製造しているのか、どんな材質なのか、どれくらいの工程を経て製品になるのか、これらによって製品の切り替え作業に要する時間は変わってきます。

大規模な生産ラインほど、段取り変えに時間が掛かってしまいます。プレス金型のような小規模な生産ラインであれば、数十分程度で製品を切り替える事も可能ですが、一日に何度も段取り変えを行っていると生産効率は悪化します。

多品種少量生産において、製品の切り替え、段取りの変更、これらに掛かる時間を削減していく事が生産性を確保する為の大きな課題となります。

多品種少量生産の効率的な生産方法

多品種少量生産における、解決するべき課題がわかって頂けたと思います。

ここからは、その課題の対策方法について解説していきます。

会社の方針や生産ライン、取り扱う製品や資材によってとるべき対策は当然変わってくると思いますが、一般論として紹介していこうと思います。

多品種少量生産のコスト対策方法

在庫管理の不要なコストの削減における代表的な対策は「5S活動」です。みなさんも一度は聞いたことがあるのではないでしょうか?

整理・整頓・清掃・清潔・躾の頭文字をとって5Sと言われています。

この5S活動は、適切な在庫管理を行ううえで基本中の基本です。在庫管理に焦点を合わせて5S活動の意味合いを説明します。

・整理 不要なものを減らす、または廃棄する。

・整頓 備品の置き場や管理ルールを決め、誰が見てもわかるようにする。

・清掃 備品や備品棚の表示を視認できる状態を保つ。

・清潔 作業時は清潔な服装を心掛け、大切な備品を汚さない。

・躾 在庫管理において決められた管理ルールを守り、良い状態を保つ事。

このような意味合いがあります。

社員一人一人がこの5Sを守る事が在庫管理の不要コスト削減に大きな効果をもたらします。

「この部品はどこにあるんだろうか。」と30分も探し回る作業員と、「この部品は、この棚か。あったあった。現場に戻ろう。」と5分で探し出し現場の作業に戻る作業員。時間を無駄にしているのは前者ですよね。

コストを削減するには、誰が見てもわかる状態にしておくことが必要なのです。

多品種少量生産の純原価への対策方法

多品種少量生産において、純原価を正しく把握するために有効なのは生産管理システムの導入ではないかと考えます。

生産管理システムで過去に製造した製品のデータや使用材料、加工方法など管理しておくことで、類似品の製造依頼を請け負う際に正確な純原価の計算が可能になります。

また、システム上で管理しておくことで営業・設計・製造など必要部署の方も閲覧できます。これまで蓄積したデータを水平展開し、社員全員で情報を共有する事で、社員一人一人が原価や納期への影響を最低限に抑える事が出来るよう取り組む事が可能になります。

多くの品種を取り扱うと、数年前に1度生産しただけの製品の事など忘れてしまいます。きちんとデータとして管理し、次回に活かすための取り組みが多品種少量生産において必要不可欠となります。

多品種少量生産の生産性を効率化する工夫

多品種少量生産を効率化させるには、ここまで解説した内容を踏まえたうえでスケジュール管理がとても大切です。

多種多様な製品に対応する為には、生産に携わる各部門の連携が必要になってきます。その為には、各部門のスケジュール管理を徹底し、見える化する必要があります。

各部門のスケジュールを把握する事で、スケジュールの前倒しや製品のストックの製造、段取り作業の前準備を進めるなど、無駄の少ないスケジュールを組み立てる事が出来るはずです。

多品種少量生産は、どうしても時間的コストが増えるので「どうすれば無駄の少ないスケジュールを組むことができるのか。」といった事を意識して取り組み、各生産現場に合わせた工夫を織り交ぜる事も必要になってくるでしょう。

まとめ

今回は多品種少量生産について詳しく解説しました。

「多品種少量生産ってどんな方法だろう。」「多品種少量生産で生産効率を上げるにはどうすべきだろうか。」といった悩みが解決したのではないでしょうか。

多品種少量生産は現代日本に合った生産方法だと言えます。しかし、解決するべき課題は沢山あり、本記事はその一部を紹介したにすぎません。

どのような生産現場でも活用できる内容を解説しましたが、それを踏まえたうえで各生産現場に合わせた対策を検討し、改善していく姿勢も大切になってきます。

管理的な対策を主に解説しましたが、現場と相談し、品種切り替え作業を単純化する設備的な対策を検討する事も一つです。

ちょっとしたアイディアでも5分、10分と作業時間を短縮する事はできます。その小さな積み重ねが、生産効率の高い多品種少量生産の現場を作り出す事に繋がるのではないでしょうか。